MPLAB 8からMPLAB X IDEに移行し、ついでに今後はC言語じゃ~ということで・・ドツボにはまっている状態。今回は、いよいよ解決編。

Nゲージ電機用コントローラ (その6) ハンドル類

今作っているコントローラは、機関車の運転台に近い感じで操作できることを目指しているが、その中でもブレーキ弁のハンドルやノッチを切り換える主ハンドルは頻繁に触るものなのでそこそこリアルに作っておきたいなぁ、と思う。

どれもワンオフのものなので、木や金属からヤスリで削り出そうかとも考えたが。

木だとソリが出てくるかもしれない。

金属だと削るのに相当時間がかかりそうだし、重量があるのでコントローラーに組み込む場合のことを考えると、そのハンドル類を差し込む軸の側も丈夫に作っておく必要がある。

そんな、こんなを考え、手元に2~3年放置して変質しかけたシリコンゴムとレジンがあったのを思い出し、大まかな形をレジンで作って、細部を削って作ることにした。

・・・レジンが使えればだけど。

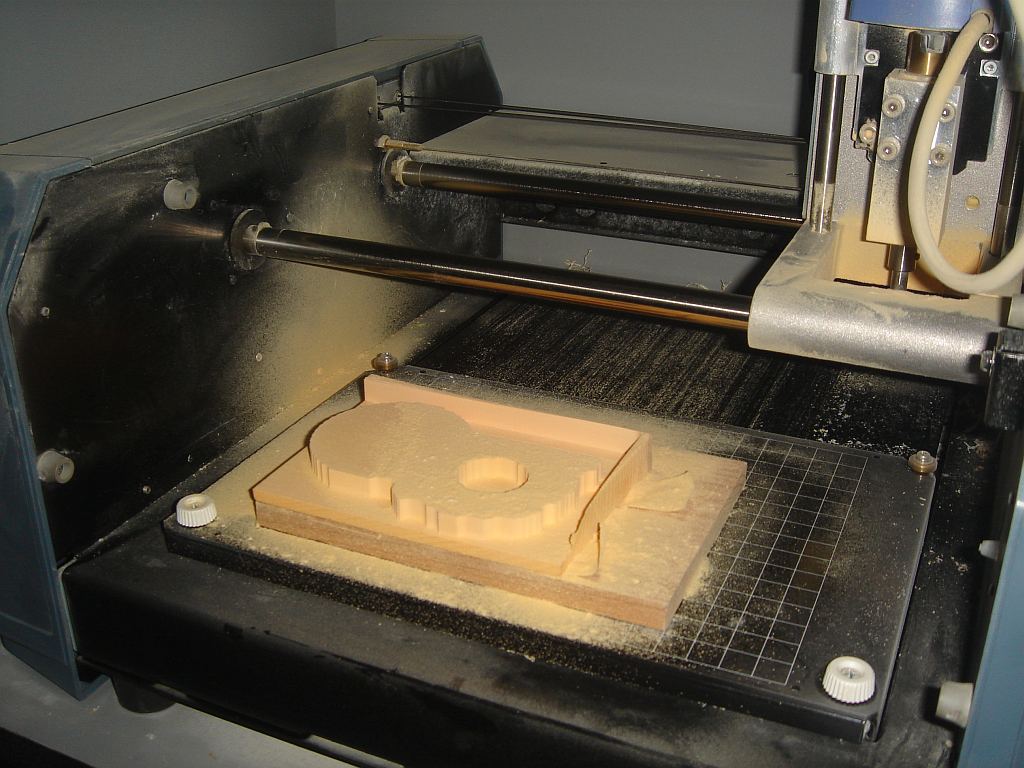

3D彫刻機で原型作成

シリコンゴム、レジンとも色が変わっていたので使い物になるかどうかもわからない。

なもんで、原型に時間をかけて完成形のものまでは作ろうとせず、ざっくり作って後は手で削る。

原型は3D彫刻機のモデラ(MODELA「MDX-20」)で切削性の良いケミカルウッドを削って作ることにした。

朴の木などと比べればはるかに早く切削できる。

もちろん、切削の前段には原型を3DのCADで作図しておく必要がある。

ウン?こんな手順を踏むのなら・・

ワンオフ物なんだからまずレジンでブロックを作って、それをモデラで削りだしても良かったんじゃないか?

・・それに気が付いたのはすでにレジンでの注型作業を終えた最後の時点だった。

仕方ない。

原型をケミカルウッドから削り出す時点にまで時間をさかのぼって・・

K14Aブレーキ弁の座

(写真上) 切削中のものは、EF65形電気機関車で使われているK14Aブレーキ弁の座のつもり。

丸っこく見える部分は自動ブレーキ弁を取り付けるための穴。

ちょっと大きめの穴なんで、原型のときから開けといた。

正確に何分の1のスケールという感じで作ってるわけじゃありまへん。

ついでにいうなら、K14Aブレーキ弁もATSの確認用の電気接触部がついたものやら、圧力調整弁の取り付けによる改造やらで、いろんな形のものがある。

なので、「K14Aブレーキ弁」を作るんじゃ、というこだわりは・・一切ない (^^;

あくまで、電気機関車の運転台風のNゲージ用のコントローラを作ってるということで。

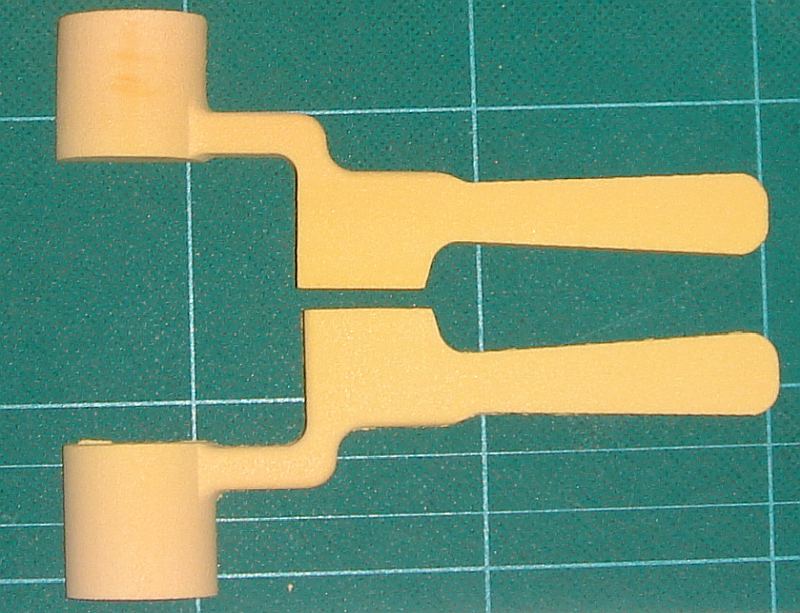

ブレーキ弁用のハンドル

(写真上) 自動ブレーキ弁用のハンドル。

使用するシリコンゴムやレジンが変質し始めているようなので、どこまで綺麗に仕上がるかはわからない。

場合によっては形にならないかもしれない。

ということで、モデラで簡単に切削できるよう、左右を別々に削りだしてボンドで貼り合わせて原形にすることにした。

最終的には削って整形することにして・・

原型は簡単にモデラで削れるように手を抜いて・・

まぁ、いろいろと書いてますが、適当に作っていることの言い訳ということですわ。(^^;

実物では列車全体にブレーキをかける自動ブレーキ弁と、機関車のみにブレーキをかける単独ブレーキ弁の2種類がある。

そのブレーキハンドルは大きさとか、柄のところの角度とかビミョーに違っている。

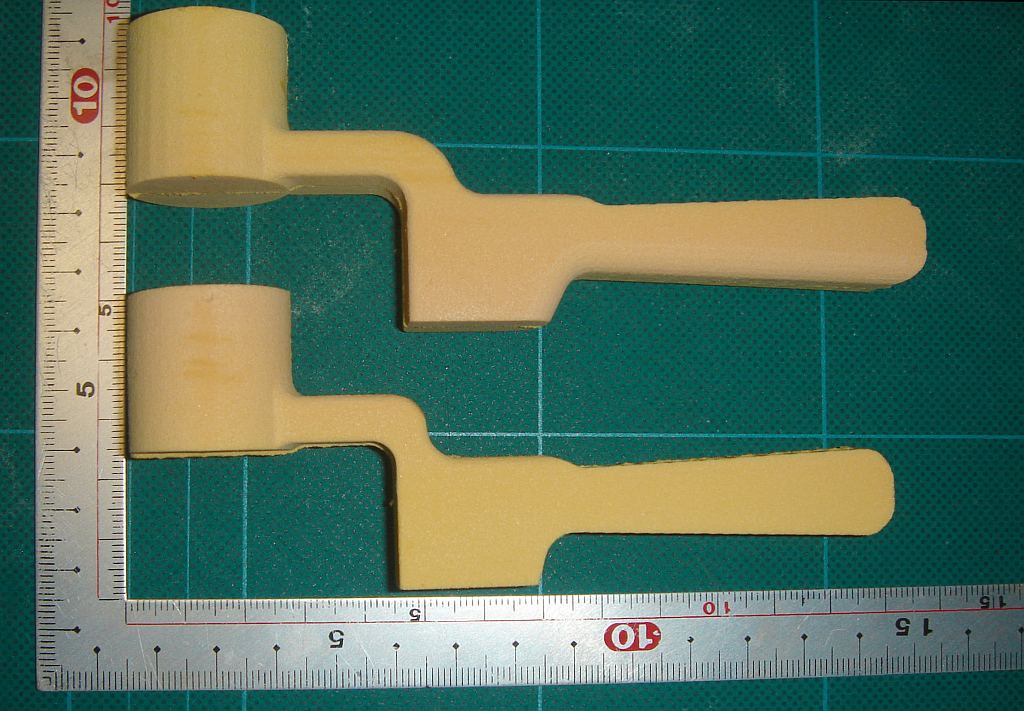

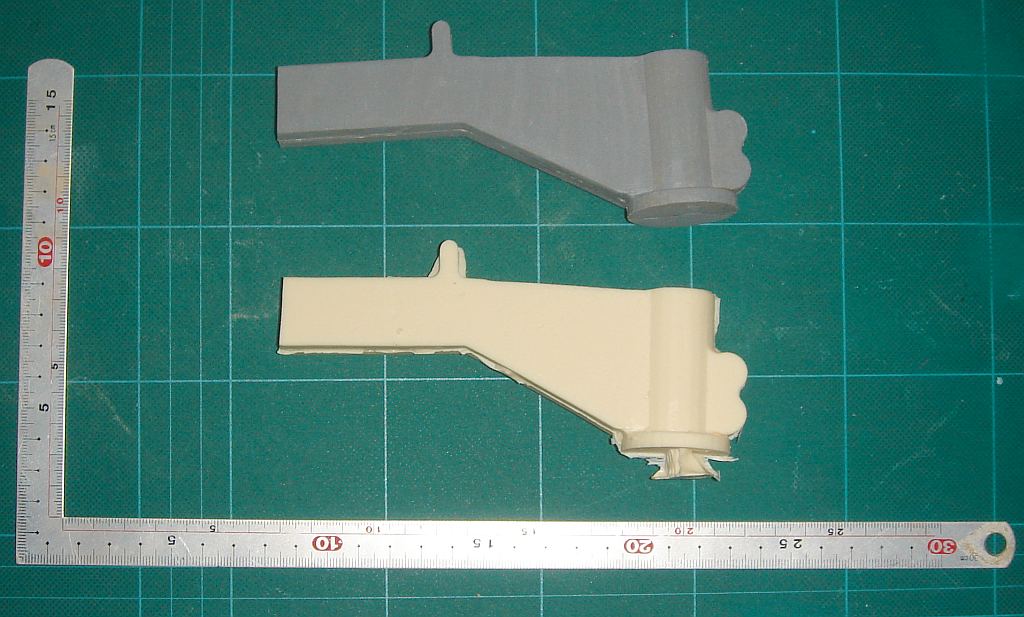

(写真上) なので、そんな感じも再現しておいた。

上が自動ブレーキ弁のハンドル。

下が単独ブレーキ弁のハンドル。

(写真上) 主ハンドル(根元の部分)

レジンで複製

出来上がったケミカルウッドの原型をシリコンゴムで型どりしてレジンで複製してみた。

2~3年経ったシリコンゴム。

2社のものがあったのだが、1社の方はまずまず使用できた。

しかし、もう1社のものは固くなってきていて型枠のなかに流そうとするとボトッとまとまって落ちてきたりして使用不可。

残っていたシリコンゴムが両方ともこっちの社の物だったら原形を作った意味がなくなるところだった・・セーフ。

レジンの方も粘度が増してきたような感じがあって、サラ~っと型に流し込むことはできなかったが、なんとか型どりをすることはできた。

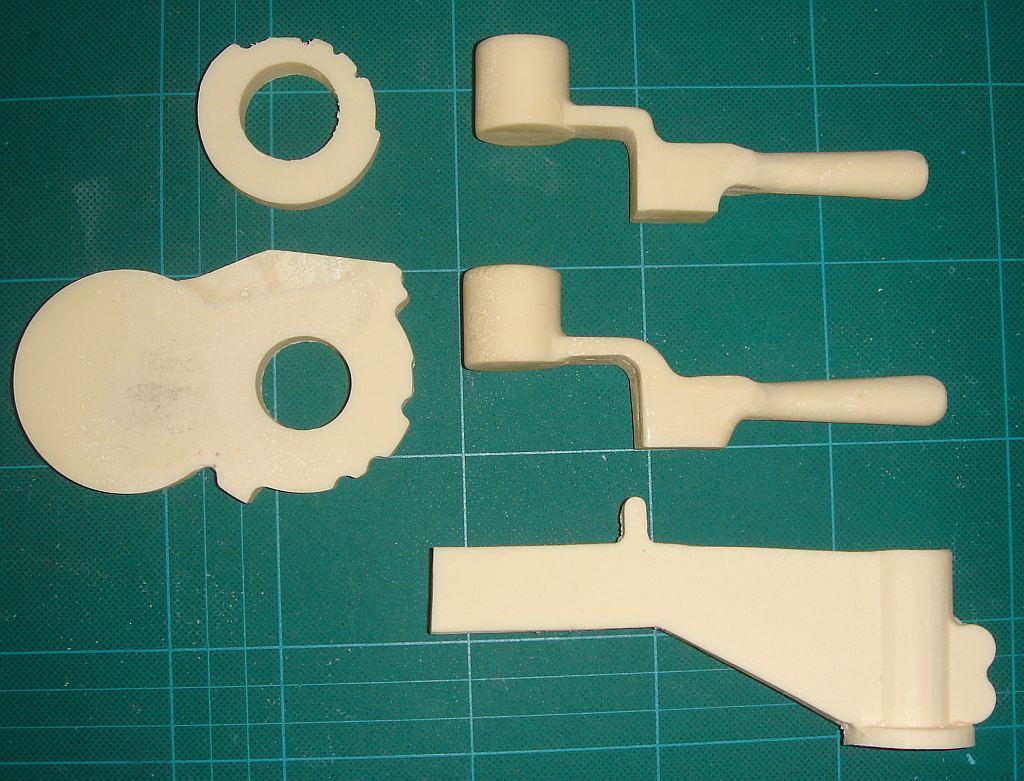

出来上がったレジン製のハンドル類はこんな感じ。

(写真上)

左上: 単独ブレーキ弁の座

左下: 自動ブレーキ弁の座

右上: 単独ブレーキ弁のハンドル

右中: 自動ブレーキ弁のハンドル

右下: 主ハンドル(根元の部分)

主ハンドルは全体を型どりするとなるとシリコンゴムをかなり使用することになるので、根元部分だけを作って、握りの部分は別に考えることにした。

記事の続きは

・・「Nゲージ電機用コントローラ (その7) メーターパネル」

この前の記事は

・・「Nゲージ電機用コントローラ (その5) 音の準備」