これまで作ってきていたメインの制御盤。前回はその機能をレイアウト台枠上に移設してきた。今回は、モジュールは作ってきていたが、どこに取り付けようか考えた部分をメインレイアウト台枠の横っちょに取り付けた。

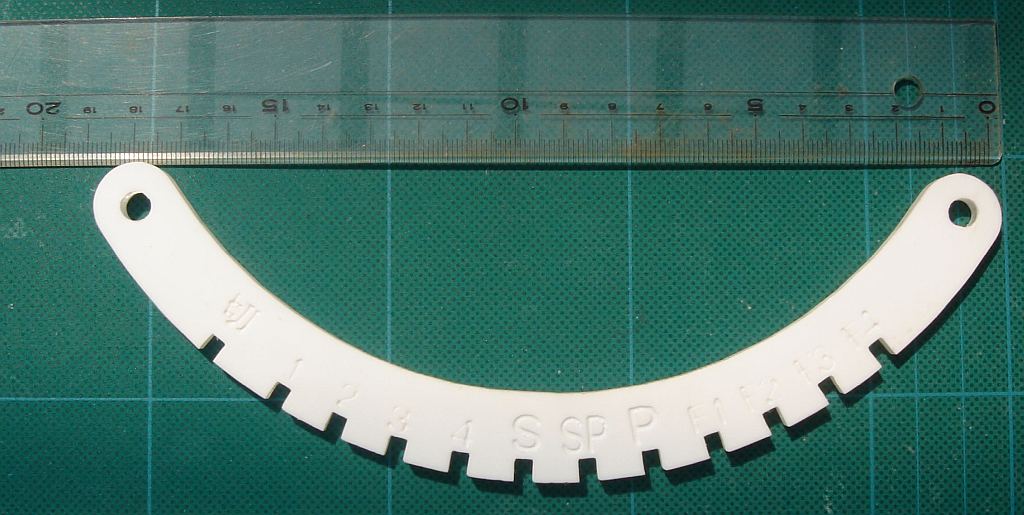

Nゲージ電機用コントローラ (その3) 主幹制御器-2 (ノッチ板加工)

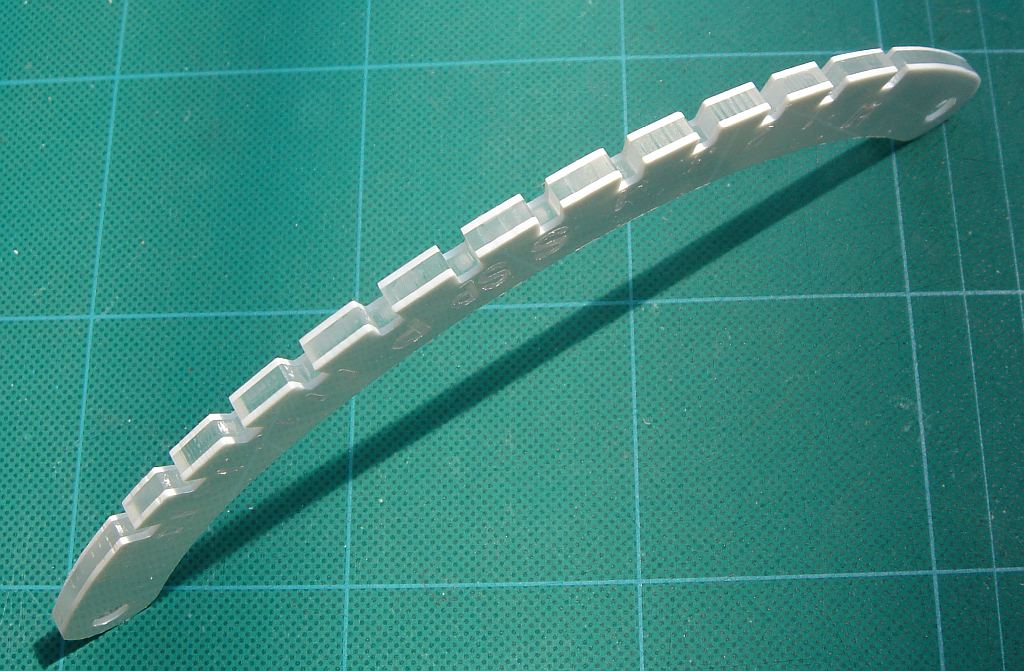

電気機関車の主幹制御器(MC:マスターコントローラ)の部分を作る上で、一番肝になりそうなのが、主ハンドルをカチッと位置決め出来るように溝が切ってあるノッチの指示板。

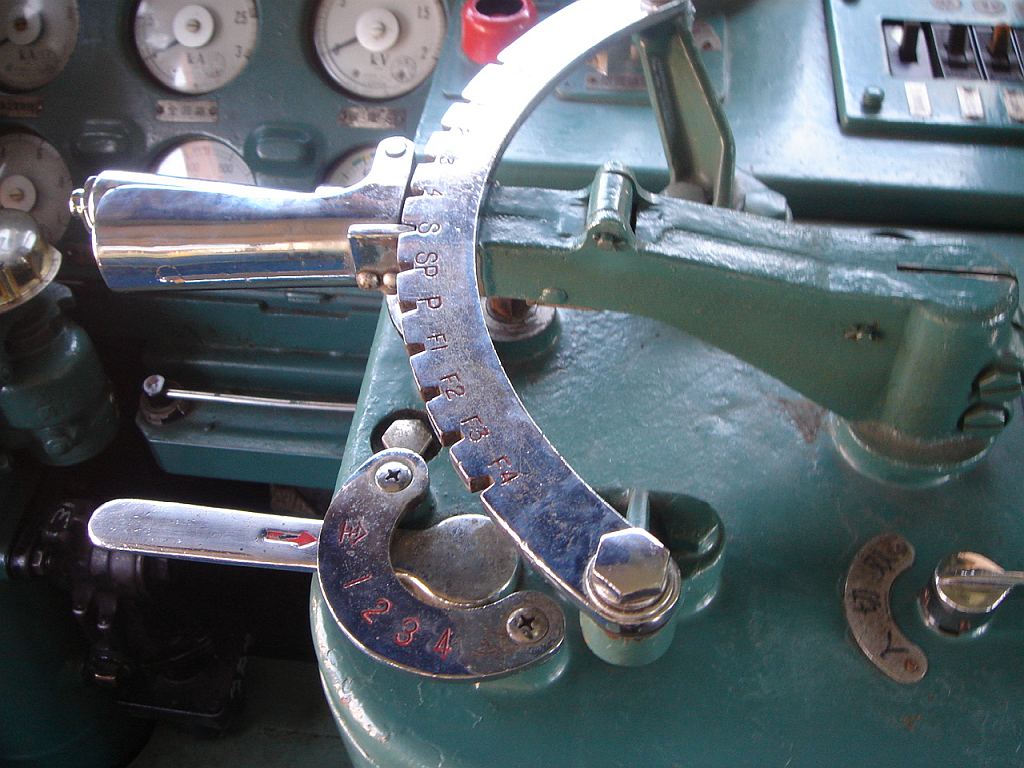

EF65の場合、ノッチ指示板には「切」「1」「2」「3」「4」「S(シリース:直列)」「SP(シリース・パラ:直並列)」「P(パラ:並列)」「F1」「F2」「F3」「F4」の12個のノッチが切ってある。

S~SPは自動進段するので、それまでの機関車のものよりノッチ数は少なくなっている。

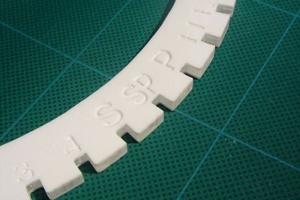

(写真上) これがそのEF65(500番台)のノッチ指示板。

素材

今回、模型のコントローラとして作るのであるが、模型とはいえ、主ハンドルをカチッ、カチッと動かそうとするとどうしてもこのノッチにツメをかます必要がありそう。

また、多少は丈夫に作っておく必要もありそう。

ただ、弧を描いているし、多少は厚みを持たせたいので金属で加工するには難ある。

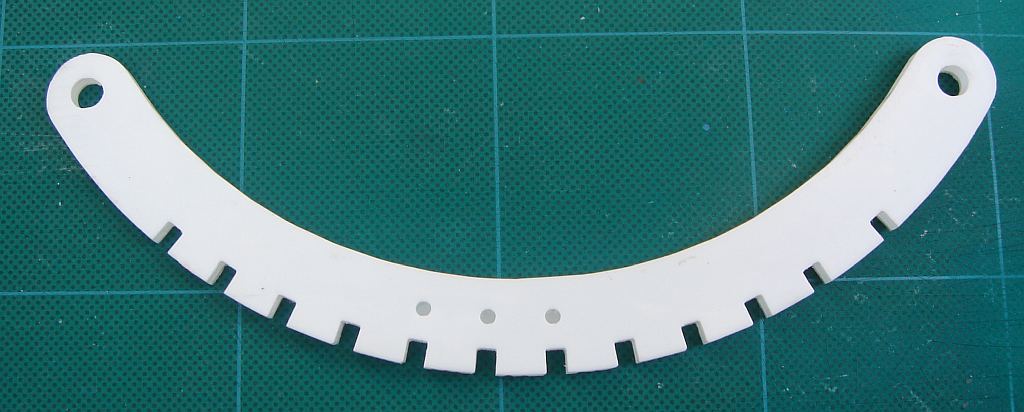

と、いうことで3mmのアクリル板を1mmのプラ版ではさんで作ることにした。

(写真上) アクリル樹脂用の接着剤で、プラ板、アクリル板、プラ板と3段重ねに接着。

全体の切削加工

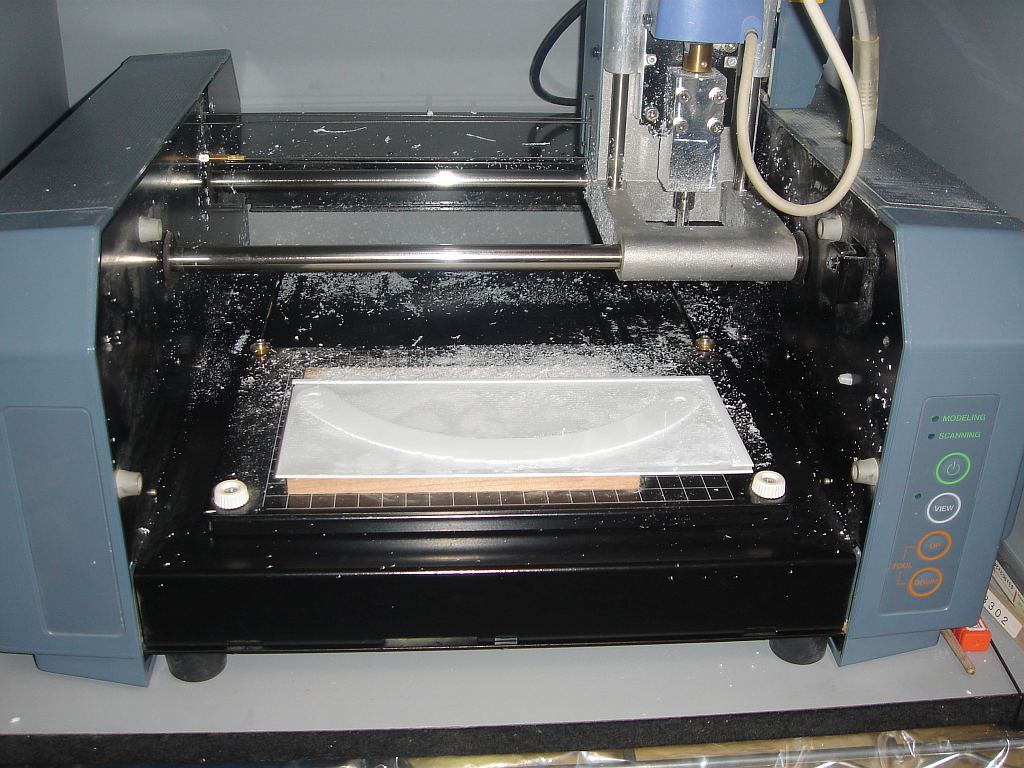

肝心の形状は3DのCADで作図。

この図面に従ってアクリル板を3Dプロッタ MODELA「MDX-20」で切削加工する。

ノッチ板の大きさは約190mm×70mm。

ノッチ部分(溝の部分)は4mm×4mm。

試しに、切削状況をシミュレーションするソフト「Virtual MODELA」でR0.5のボールエンドミルを使用した場合の切削時間を見てみたら、200時間くらいになっていた。

さすがに話にならないので、全体は5mmのエンドミルで加工し、ノッチ部分は別工程で加工することにした。

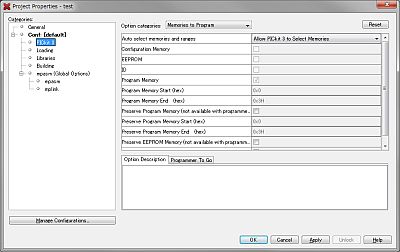

(写真上) システムが持っているABSのデフォルトの切削条件ではZ方向の切り込みが0.1mm。

ひとまず、表面はプラ板部分が1mmあるので、Z方向の切り込みを0.3mmと多めに変更して切削し、時間節約。

表面のプラ板部分:1mmが削れたところで次はアクリル板部分:3mmと下側のプラ板部分:1mmの切削。

アクリル部はアクリルのデフォルトの切削条件のうち、Z方向の切り込みを0.1mmから0.2mmに変更して時間節約。

(写真上) 今回は比較的切れ味のよいエンドミルを使ったので0.2mmでも問題は無かった。

ただ、切れ味が落ちたエンドミルだと0.2mmが限界っぽいかも、という感じ。

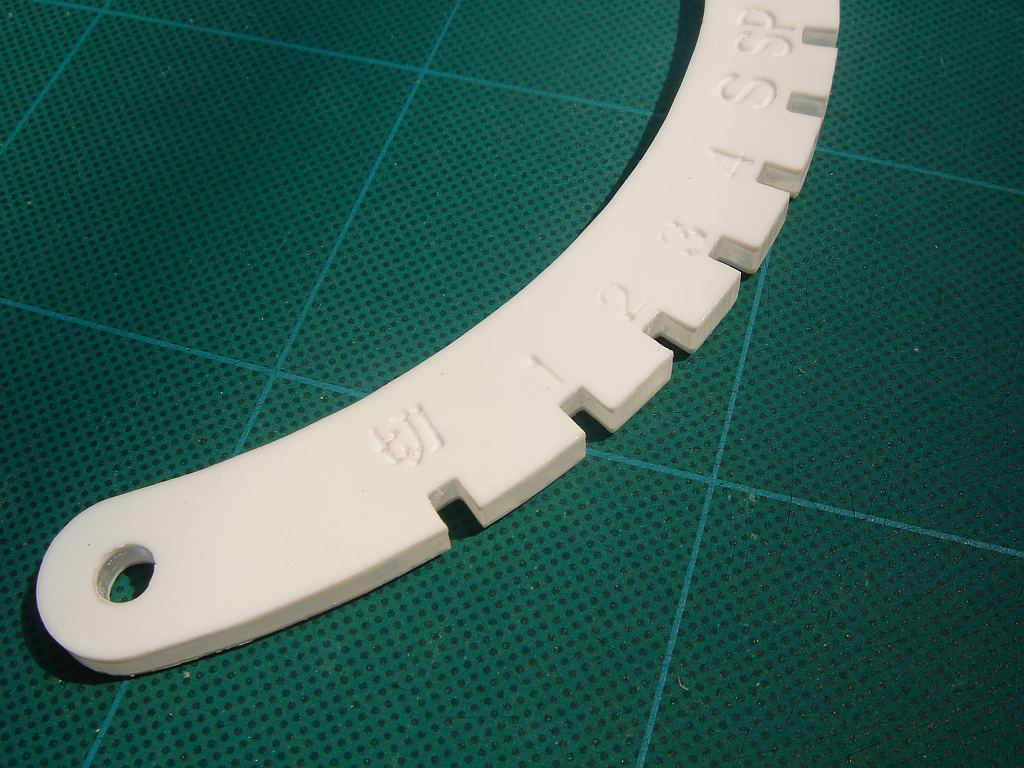

(写真上) 5mmのエンドミルで加工が終わった状態。

ノッチ部分にはエンドミルが入らないため、「ここがノッチ位置ですよ」程度の状態。

ノッチ部の切削加工

ここで、R0.5のボールエンドミルに交換してノッチ部分だけを加工していく。

MODELA Playerだと1カ所のノッチ部分の方形を指定してしか切削パスが作れないので、1つの溝を切削しては、次の溝の方形を指定して切削することの繰り返し。

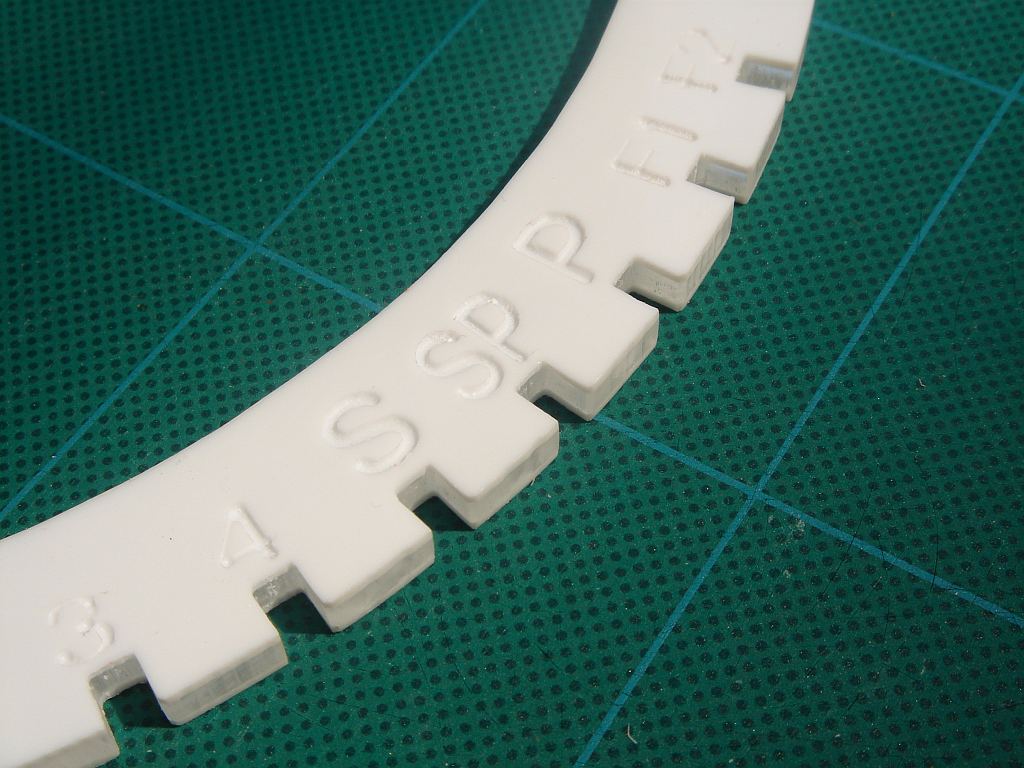

(写真上) 三十数時間かけてアクリルが溶けることもなく、無事に切削完了。

途中で、左右の端が浮いてきて、表面が一部削れたが、最終的には目立つソリは出なかった。

刻印部の切削加工

ノッチ指示板の表面にはノッチの番号が刻印されている。

これは、実物の機関車では、その製造メーカによって違うのか、製造年度によって違うのかはわからないが、刻印文字の大きさが全て同じものと、「切」「S」「SP」「P」が大きくその他が小さいものがあるようだ。

私の場合、大きさを違えるようにしてみた。

0.2mmのミルで削り始め、しばらくして様子を見に行くと..刃が折れていた。

1本が1万円もする刃なのに(T_T)

かなり早い段階で折れていたようで、素材の方はほぼ無傷。

喜んでよいのかどうだか。

0.2mmを折るのは別の切削をやってるときも含めて2回目。

もう、予備もないし、予算もない。

(写真上) ひとまず、文字を大きくするようにしてR0.5のミルで削ることにした。

やはり、ミルが入らないので文字サイズをちょっと大き目にしたのだが、やっぱ大きすぎるなぁ。

EF65の主幹制御器は、「S」「SP」「S」からノッチを進める場合、注意を促すため主ハンドルの端にあるボタンを押す必要があるように作られている。

(写真上) 「切」の文字と取り付け用の穴の距離はもうちょっと必要だったみたい。

・・だが、手遅れ。どこかで帳尻を合わせよう

・・合わなかったらあきらめよう (^^;

(写真上) 今回の模型ではどうするか検討中だが、ひとまずノッチ指示板の裏側に穴だけ掘っておいた。

これを使えばなんとかなる・・でしょうか?

(写真上) 厚みは5mm。

扇形となっているし、5mmのエンドミルで仕上げた部分があるのでどうしても端面には刃物跡が残るようだ。

ちょこっとパテで修正しようっと。

記事の続きは

・・「Nゲージ電機用コントローラ (その4) 主幹制御器-3 (その他の指示板)」

この前の記事は

・・「Nゲージ電機用コントローラ (その2) 主幹制御器-1」