スマホ/PC/タブレットで操作するNゲージ用のPWMコントローラを作ってみた。

Nゲージ用ポイントマシンの・・試作開始 (その2)

先日、Nゲージのポイントマシンを作ろうとして検証してみた。

PICマイコンでDCモーターの回転を制御し、タミヤの「ユニバーサルギヤーボックス」を使ってポイントの転換を行おうとするもの。

しかしコスト的な問題がある。

じゃ、ステッピングモーターならどうじゃ、と検証してみた。

手持ちの篠原のポイントは18個、それにトミックスのポイントを加えて20個くらいをスローアクションのポイントマシンで転換しようというもの。

トミックスのポイントはほぼ見えないところに配置することになりそうなので、トミックスの電動ポイントをそのまま使用。

と、いうことで製作するポイントマシンの数は18個に決定。

先日の検証でPICマイコンでDCモーターを制御し、タミヤの「ユニバーサルギヤーボックス」を制御してポイントマシンを作ろうかなという感じになったのだが。

ギヤーボックスが680円(定価)もするので、ポイントマシン1個あたりの単価は1,000円をちょっと切るくらいになりそう。(配線用費用を除く。電源部は廃品利用。)

ポイントの数が18個ともなると18,000円程度になる。

市販品のPECOのものを使うと25,000円くらいになりそうなので、7,000円くらいは安く収まりそうなので妥当かなとも思えるが、もうちょっと安く上げられないだろうか?

ステッピングモーターを検証

じゃ、ステッピングモーターを使ったらどうじゃ?

・・・検証してみよう。

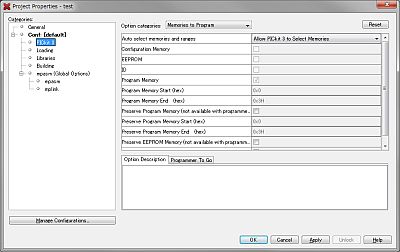

制御に使用したPICマイコンはPIC16F1823。

その出力をトランジスタアレイTD62083APGを介してステッピングモーター・コパルSPG20-1362に接続。

このモーターは他の用途に8個ストックしておいたものだが、まだ実際に動かしたことはなく、今回が初検証。

(写真上) 前回の検証で作成した電源部の基盤とブレッドボードを使用してテスト回路を作成。

検証用のプログラムは単純に2相励磁となるようにPICマイコンの出力ポートに値をセットし、指定時間待って次の値をポートにセットするということを繰り返すもの。

「定時間待って」の部分はc言語でのfor文で、__delay_us()を使用して待ち時間を得るという単純なもの。

ステッピングモーターSPG20-1362は1回転/360ステップ。

今回の検証の目的は・・このモータ、どのくらいの回転数がでるのか。

なにせ、シロート。

モーターのデータシートを見てもわからないもんだから(^^;

__delay_us()でパルス間隔の時間調整をしようとしているのだが、適当な値(いいかげんな値という意味(^^;)を設定しては気持ちよく回転してくれるか試してみる、の繰り返し。

検証結果としては

脱調らしい兆候もなく一番回転数が高くなったと思われるのは__delay_us(2500)くらいの時だった。

2000μsecでは脱調気味、3000μsecだとちょっとスピードが落ちたかなという感じ。

ということで、一番速度がでていそうなのはパルス間隔2.5msec。

プログラムは配列に格納した値を指定の4ポートに設定できるようなunionを定義して1命令でセット。

それをfor文で繰り返すのみ。

つまり、使用したc言語のコンパイラは最適化をやってくれないfree版だけど命令サイクルに無駄はあまりなく、変なオーバーヘッドはなかったのではないかと思われる。

ということで、まあ、ざくっと1回転強/1秒。

60rpmから、よく回って70rpmというところだろうか。

正直言って、もうちょっと早く回って欲しい。

120rpm~130rpmは回ってくれないと、ポイントの転換速度がかなり遅くなりそう。

コストとしては

モータ・1個250円。

PIC16F1823・1個100円

トランジスタアレイTD62083APG・2個で100円。ただし、1個で2モータ分の回路がとれる。

つまり、実質1ポイントマシン当たり25円。

電気関係のパーツはここまでで電源部、配線コードをのぞき225円。

基板も1マシン分に換算すると50円程度で実現可能か。

18個分となると4,950円くらいということになる。

ただし、モーターを固定する枠などを考慮するともっとコストは増すことになるが、タミヤの「ユニバーサルギヤーボックス」を使った場合の18,000円程度に比べたらかなりのコスト削減にはなりそう。

ひとまず、ステッピングモーターを使用した方式でいこう。

いざ、ポイントマシンの試作開始

市販のギヤボックスは使用せず、ステッピングモーターの軸に直結させたネジを回転させる。

そのネジにナットをつけてモーターを回転させるとナットの位置が移動していき=要はリニアステップモータのような形=ナットに差したピンがポイントを転換するという感じのポイントマシンを実現することにした。

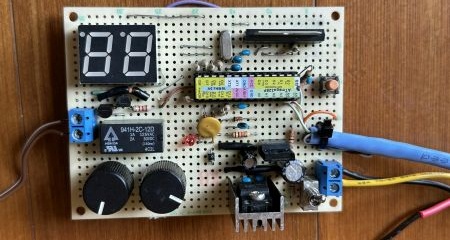

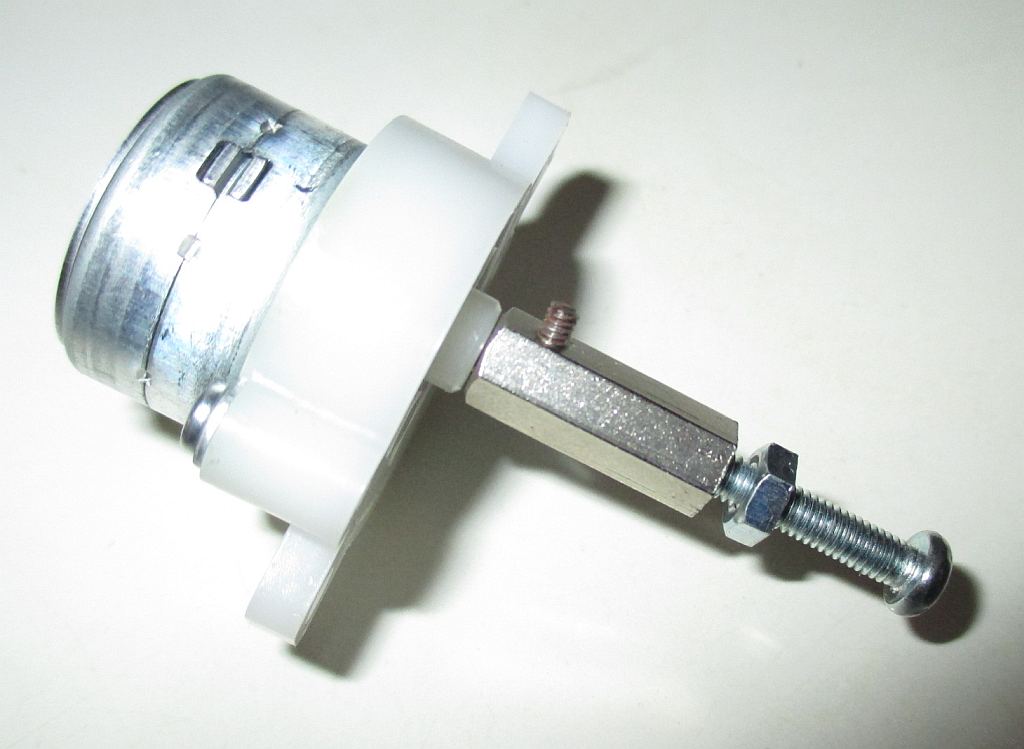

(写真上) モーターの軸がφ3ということで、M3の真鍮製高ナットを加工。

長さが20mmの高ナットの半分くらいまで3mmのドリルでネジ山をさらい、モーターの軸が入るようにする。

(写真上) 高ナットの根元にはM2のネジ穴のタップを立てる。

高ナットをモータの軸にはめ込み、M2のネジ穴にM2のすりわりビスをねじ込んで、高ナットと軸が一緒に回転するように回り止めにする。

高ナットのもう一方の先にはM3のネジを挿入し、緩み止めのためナットで締めつける。

この写真ではM3のネジの頭が写っているが、その頭は切り取っておく。

これで、モーターの軸とM3のネジが一体になり、モーターが回転するとM3のネジも回転することになる。

そのM3ネジにナット(移動子)を取り付けて回転させるとナットが移動する。

M3のネジの上を移動する移動子にはピンを立てておく。

そのピンがポイントマシンのトングレールを動かすことになる。

移動子にはピンを立てる穴を開けるスペースが必要になるし、動作がブレないようある程度ネジ山の多い厚みのあるナットが望ましい。

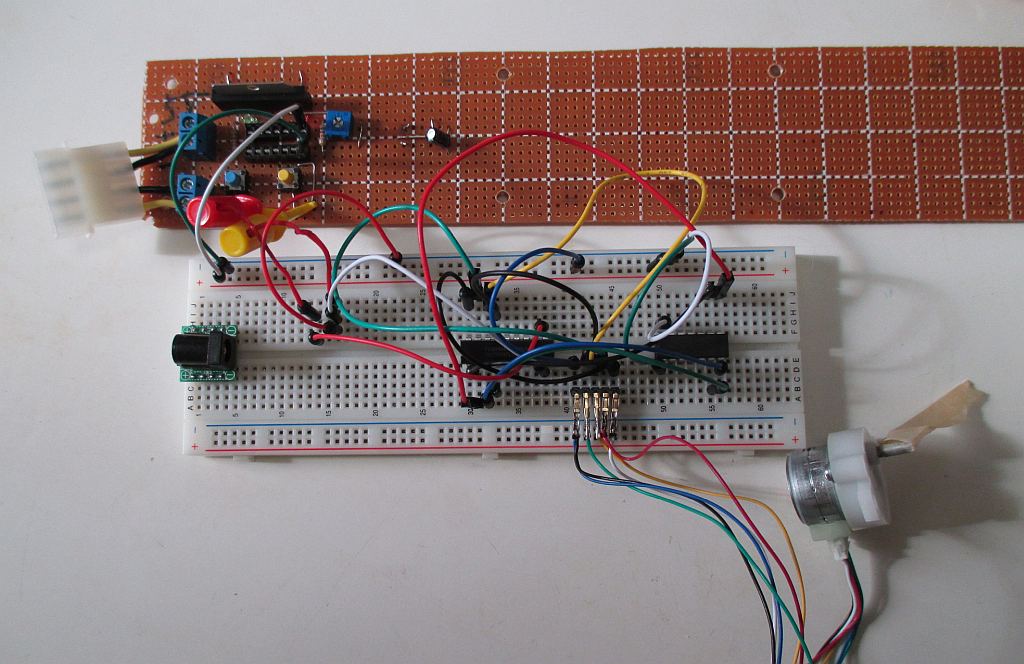

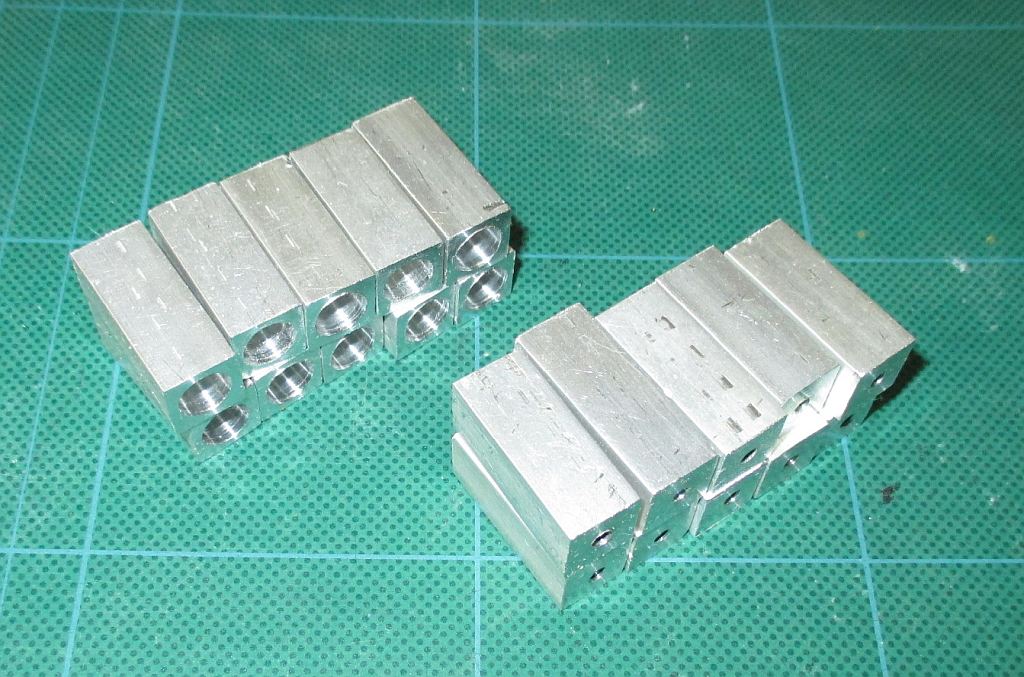

そこで、10mm角のアルミの角材を20mm程度に切ってナット代わりの移動子とすることにした。

(写真上) 移動子はモーターの軸から大きくハングさせるとネジ山が多くないとプレてしまいそう。

従って、角材の半分はモーター軸にとりつけた真鍮高ナットの外にかぶさるように穴をあけておくことにした。

残りの半分にM3のネジをきっておく。

穴の中心はずれても構わないが、垂直に穴があいていないとM3のネジの上を移動する時にブレてしまう。

試しに1つ、ボール盤で作ってみたがやはり穴が斜めになってしまった。

そのため、旋盤に4爪チャックを取り付けて加工した。

(写真上) ひとまず、予備も考慮して20個作ってみた。

20mmの長さにしたのはこの移動子の外側を使って停止位置検出のスイッチを押したり、ポイントを動かすピアノ線をたて易くするため。

(写真上) 角材で作った移動子が軸と一緒に回転しないようにしておけば、モーターの軸が回転するにつれ、移動子が移動する。

写真上は移動子がモータ軸の一番外れまで移動したところ。

写真下は移動子がモータ側に移動したところ。

この移動子にピアノ線をたててポイントのトングレールを移動させる。

角材、ピアノ線等の材料費は1ポイントマシンあたりでも数十円程度か。

停止用のスイッチ、起動用のタクトスイッチなどの電気部品を入れても1ポイントマシンあたり350円程度で収まるはず。

ただ、問題はモータの回転速度が意外に遅いこと。

ポイントのトング部の移動量は2.5mmくらい。

モーター軸に取り付けたネジはM3、ピッチ0.5。

つまり、角材が2.5mm移動するにはモータが5回転する必要がある。

現段階ではモータは1回転強/1秒なので、ポイントが切り替わるまでに5秒もかかるということになる。

スローアクションを通り越して、スローモーションポイントになりそう・・

でも、安価に上げるためにはやむなしかなぁ。

よし、これで本格的に製造じゃ~・・

ひとまず、このモータは別の用途のために秋葉の秋月で買ったもの。18個買い足さなきゃ・・・

電気パーツは秋葉、八潮の秋月で買うことが多いのじゃが・・

秋月のホームページで調べたらステッピングモータ・コパルSPG20-1362はすでに載っていなかった。

他を調べても・・ない。

アラッ、どないすっぺ~(T_T)

・・が、レイアウト製作までに月日が流れすぎた

2022年12月

サーボモーターの価格は下がってしまった。

機構が複雑になるが、安価にできると思って作ってきたステッピングモーターを使ったポイントマシンは・・却下。

紆余曲折の経緯は置いておくとすると・・

結論としては・・レイアウトにはサーボモーター版を取り付けることにした。(^^;

↓ これです。